发表时间: 2022-10-25 18:30:45

作者: 胜瑞兰

浏览: 1180

计量泵投加系统在长期运行过程中不可避免的会出现一些故障,在故障出现后如何加以正确的判断和分析,确认故障产生的原因,是设备使用和维护人员的日常工作的一部分内容。在此,将与计量泵相关的一些普遍常见故障现象和可能原因进行了收集并提供给相关人员,以资参考。

1.与系统配置相关的常见故障

1.1 流量不足

故障原因 | 解决方案 |

计量泵流量较大,入口管路管径过小,导致泵吸入不足 | 1.放大入口管路管径,保证泵充分吸入 2.增加入口压力,保证泵充分吸入 |

入口管路存在泄漏 | 修复入口管路 |

计量泵入口管路过长,导致泵吸入不足 | 1.放大入口管路管径,保证泵充分吸入 2.改变泵安装位置,缩短入口管路长度 3.在靠近计量泵入口增加立管,改善吸入条件 |

计量泵为提升安装,入口管底部没有装脚阀 | 在入口管底部增加脚阀 |

计量泵出口所配置安全阀存在内部泄漏,导致出口流量不足 | 维修或更换安全阀 |

1.2 流量过大 / (调节冲程,流量变化不明显)

故障原因 | 解决方案 |

计量泵出口压力低于入口压力,发生虹吸现象 | 在计量泵出口管路中加装背压阀,保证计量泵出口与入口之间的压差 |

1.3 管路震动

故障原因 | 解决方案 |

1.进口管路的管径过小,不能保证吸入,导致震动 2.出口没有缓冲器或缓冲器容积过小,出口管径也过小 | 1.放大进口管路的管径。可参考《计量泵快速安装于维护指导》 2.增加缓冲器;更换缓冲器或调整缓冲器充气压力 3.放大出口管路的管径 |

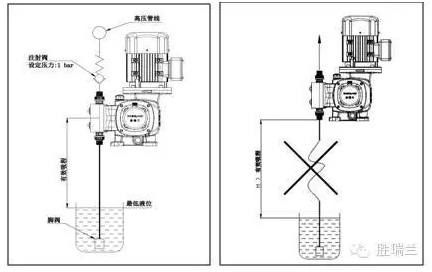

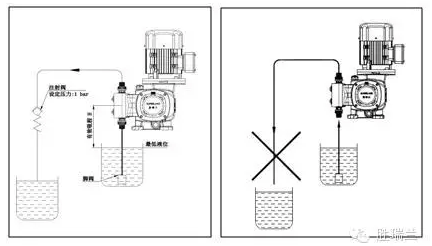

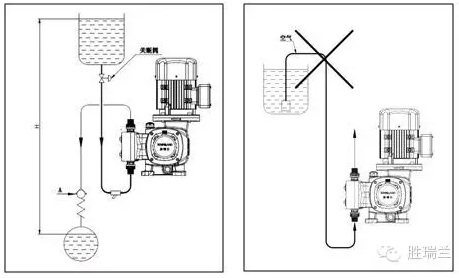

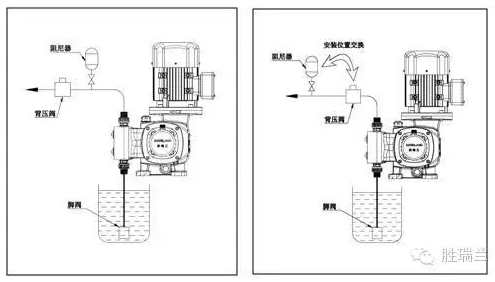

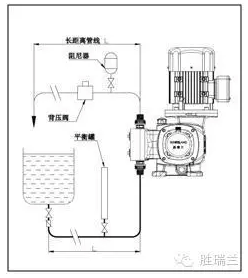

1.4 附图

与系统安装相关的布置

Note:对于提升安装方式,必须注意提升高度与有效吸程、物料密度的关系

Note:对于出口压力低于入口压力的系统,必须加装出口背压阀或注射阀

Note:对于管路布置,尤其是入口管线,必须避免局部升高形成的“鹅颈”

Note:附件安装位置必须正确

Note:对于入口增压系统,出口压力必须大于入口压力

Note:长距离管线系统应考虑安装缓冲器和平衡罐

2.与过程介质相关的常见故障

2.1 流量不足

故障原因 | 解决方案 |

介质粘度过大,流动性差,导致泵吸上不足 | 1.选择适用的阀类似或泵类型 2.稀释介质,降低粘度,增加流量,保证投加浓度 3.提高介质温度,降低粘度 4.放大入口管路管径,减少阻力,保证泵充分吸入 |

介质接近汽化点,导致介质气液两相混合 | 1.增加入口压力,保证介质完全液态 2.降低介质温度,保持介质在液态 |

介质含有颗粒,磨损单向阀座,导致内部泄漏 | 1.更换阀座 2.满足耐腐性时,改变阀座材质,提高阀座耐磨性 3.提高过滤器目数,增加过滤效果 4.采用专用单向阀结构和材质 |

单向阀表面钝化层被破坏,导致阀球与阀座不断被破坏 | 根据具体介质特性,采用针对性耐腐材质,更换进出口单向阀 |

3 与电气控制相关的常见故障

3.1 泵电机不运转

故障原因 | 解决方案 |

电源供电问题 | 1.确认电源供电方式是否正确.220/380V的电机是双电压电机,必须是三相电源. 2.电机供电是否存在缺相。用电压表确认。 3.过载保护是否触发。需要复位或重新设置. 4.供电电缆是否内部断路。用万用表确认. 5.电机内部是否断路。用万用表确认. 6.确认电机三相绕组的电阻是否一致. |

3.2 泵电机不运转

故障原因 | 解决方案 |

变频器出现过流报警 | 1.确认变频器功率是否与电机功率匹配。通常变频器功率放大一档. 2.确认变频器启动时间设置是否过长。缩短启动时间设置. 3.变频器内部过载保护设置是否与电机功率匹配. 4.确认电机功率配置是否正确。专用变频电机无需功率放大,普通电机变频使用需放大功率至少一档. 5.确认电机三相绕组的电阻是否一致。用万用表确认. 6.检查变频器内部的负载类型应选择泵类负载. |

3.3 泵电机不运转

故障原因 | 解决方案 |

电机已烧坏 | 1.确认电机接线方式Y/△是否正确. 2.确认供电电源是否存在缺相. 3.计量泵出口是否存在超压,导致设备超载.4.确认泵内部是否存在卡死。将计量泵进出口管路松开,将冲程调到0%,用手盘动电机风叶。逐渐增加冲程,再次盘动电机风叶检查. 5.采用普通电机变频调速,运转频率过低,电机没有散热,导致烧坏。需设定低频限制. |

4 与设备操作相关的常见故障

4.1 电机过热

故障原因 | 解决方案 |

1.电源供电方式不正确。220/380V的电机是双电压电机,必须是三相电源。不能用单相220V电源接入三相电机. 2.电机接线错误. 3.采用普通电机变频调速,运转频率过低,电机没有散热. 4.泵驱动箱内没有加油。没有润滑和散热. | 1.更换电源供电. 2.确认电机接线方式Y/△与实际电压的对应. 3.需要在变频器中设定最低频率限制,保证通风量. 4.先清洗驱动箱,确认没有过度磨损,在加入润滑油. |

4.2 机械隔膜泵检测孔漏液

故障原因 | 解决方案 |

1.隔膜损坏。启动泵的操作顺序不正确。先启动泵,后打开管道阀门,导致隔膜密封破坏. 2.进口管路中过滤器堵塞严重,导致隔膜在入口处发生破裂. | 1.更换隔膜. 2.纠正启动泵的顺序。先打开进口管路阀门,再打开出口管路阀门. 3.确认入口管路和出口管路中阀门没有故障. 4.检查进口管路中过滤器,并进行必要清理. 5.启动计量泵. |

4.3 液压隔膜泵出口没有压力和流量,内置释放阀反复动作

故障原因 | 解决方案 |

1.出口管路阀门没有打开。启动泵的操作顺序不正确。先启动泵,后及时打开管道阀门. 2.入口管路阀门没有打开。启动泵的操作顺序不正确。先启动泵,后及时打开管道阀门. 3.入口管路过滤器堵塞,没有及时清理. | 1.立即停泵. 2.确认入口管路和出口管路中阀门的开关状态. 3.确认入口管路和出口管路中阀门没有故障. 4.检查进口管路中过滤器,并进行必要清理. 5.先打开管线中的所有阀门,再启动计量泵. |

4.4 流量不足/没有流量

故障原因 | 解决方案 |

管路中或过滤器中出现堵塞,没有及时清理. | 检查进口管路和过滤器,并进行必要清理. |

5 与设备相关的常见故障

5.1 电机不转/电机烧坏

故障原因 | 解决方案 |

1.电机转向不正确,导致泵内部零件卡死 2.泵内部驱动部件卡死,导致电机超载 3泵液力端内部憋压,导致电机超载 4.环境温度过低,泵内部润滑油粘度过高,导致电机超载 | 1.改变电机接线,调整电机转向 2.检查泵驱动箱内部,更换故障零部件 3.将计量泵进出口管路断开,卸放泵内部压力 4.更换润滑油牌号。具体需咨询润滑油厂商 |

5.2 电机发热

故障原因 | 解决方案 |

1.润滑油加注油位过低,导致运动部件缺少润滑,使零件过热 2.润滑油牌号错误 3.联轴器与电机适配件之间产生摩擦 4.电机转子与定子之间出现扫膛 | 1.加注润滑油到指定油位,保证润滑效果 2.更换正确牌号润滑油 3.调整联轴器安装位置,避免摩擦 4.维修电机 |

5.3 计量泵内部噪音

故障原因 | 解决方案 |

1.进出口单向阀内部的撞击声 2.内部压力释放阀工作 3.内部压力润滑系统释放阀工作 4.蜗轮/蜗杆在吸入与排出行程转换之间出现冲击 5.吸入与排出行程转换之间出现冲击,导致联轴器之间撞击 6.碟形弹性垫片失效 | 1.阀球与阀座之间会产生正常的撞击声。单向阀越大,声音越响 2.检查出口压力是否异常,导致释放阀工作 检查入口管路是否堵塞导致释放阀工作 检查计量泵进出口之间是否压差不足,导致释放阀工作 3.确认润滑油牌号是否正确 正常压力释放的声音 4.检查出口管路中是否安装缓冲器,缓冲器充气压力是否正确 5.检查电机转向是否正确 检查出口管路中是否安装缓冲器,缓冲器充气压力是否正确 6.更换碟形弹性垫片 |

5.4 流量不足

故障原因 | 解决方案 |

1.异物进入进出口单向阀,导致单向阀关闭不严 2.进出口单向阀磨损 3.液压油腔内含气 4.内置补油阀关闭不严 5.内置排气阀没有正常排气 6.柱塞密封磨损 7.液压油牌号错误 8.冲程速度与型号不符 9.双隔膜之间排气不尽 10.双隔膜之间排气阀内漏 | 1.拆下进出口单向阀,进行清洗或更换 2.更换单向阀组件或阀球与阀座 3.对液压油腔进行排气。可以加油排气或憋压释放排气 4.更换内置补油阀 5.更换或清洗内置排气阀 6.更换柱塞密封 7.更换正确牌号的液压油 8.如果冲程速度不符,需更换蜗轮/蜗杆组件 9.对双隔膜组件进行排气,可以抽真空 10更换双隔膜组件的排气阀 |

5.5 计量泵出口无法建立压力

故障原因 | 解决方案 |

1.异物进入进出口单向阀,阀球不能复位 2.液压油腔没有加注液压油,或者加注油位过低,排气不足 3.内置补油阀损坏 4.隔膜与驱动连接脱落 5.柱塞密封或填料失效 6.双隔膜腔没有排气 7.双隔膜组件排气阀失效 | 1.拆下进出口单向阀清理或更换 2.向液压油腔内加注液压油,排尽空气 3.更换内置补油阀 4.重新连接隔膜与驱动 5.更换柱塞密封或填料 6.对双隔膜腔进行排气 7.更换双隔膜组件排气阀 |

5.6 油箱液位升高,并且变成乳白色

故障原因 | 解决方案 |

1.隔膜表面有异物,破口被异物刺穿 2.隔膜破口在边缘压痕褶皱处 3.隔膜破口在泵头出口开孔处 4.隔膜破口在泵头入口开孔处 | 1.清理和清洗管路过滤器和过流端零部件,更换隔膜和液压油 2.调整泵头压紧扭矩。清理和清洗过流端零部件,更换隔膜和液压油 3.检查确认是否补油过量。清理和清洗过流端零部件,更换隔膜、补油阀和液压油 4.检查计量泵入口条件,确认是否存在吸入不足的问题。改善吸入条件,清理和清洗过流端零部件,更换隔膜和液压油 |

5.7 机械隔膜泵检测孔漏液

故障原因 | 解决方案 |

1.隔膜表面有异物,破口被异物刺穿 2.隔膜破口在边缘压痕褶皱处 3.隔膜破口在接近泵头出口开孔处,隔膜出现变形或呈现类似划开的裂口 4.隔膜破口在泵头入口开孔处 5.隔膜表面没有损坏。隔膜组件没有压紧,或高渗透性介质从组件内部渗漏 | 1.清理和清洗管路过滤器和过流端零部件,更换隔膜组件或隔膜 2.调整泵头压紧扭矩。清理和清洗过流端零部件,更换隔膜组件或隔膜 3.泵出现瞬间憋压,导致变形或破裂。更换隔膜组件或隔膜 4.检查计量泵入口条件,确认是否存在吸入不足的问题。改善吸入条件,清理和清洗过流端零部件,更换隔膜组件或隔膜 5.更换隔膜组件。对高渗透性介质,更换接触材质,提高隔膜组件压紧力 |

5.8 初始启动压力与流量正常,但是运行一段时间后,流量逐渐减小,最终没有流量和压力

故障原因 | 解决方案 |

1. 液压油牌号错误,粘度过大,不能正常补油 2.补油阀故障不能维持正常补油量。补油量偏小 3.隔膜变形,不能推动补油阀正常补油 4.补油阀出厂调整不正确,导致补油量不足 5.补油阀型号不对,与泵运行参数不匹配 | 1.更换正确牌号液压油 2.更换补油阀,保证正常补油 3.更换新隔膜 4.更换新补油阀 5.更换新补油阀 |

5.9 油箱液位升高,并且变成乳白色。拆检发现隔膜向油侧压迫,并出现裂纹或破口

故障原因 | 解决方案 |

1.输送介质是易汽化介质,入口压力高。尤其在停泵状态下,导致隔膜单侧受压 2.新系统调试阶段,管道内杂质进入逆止阀和出口单向阀,导致密封不严,系统压力回窜到泵头内 | 1.更换隔膜。并改进操作规程,在停泵后,将泵与入口压力源进行隔离。设法将泵头内压力卸放,或保持计量泵在排出状态 2.更换隔膜。并清洗检查管线系统 |